ウェブメニュー

製品検索

言語

メニューを終了

プラスチック包装箱の多様な用途、性能設計、持続可能な開発の探求

プラスチック製の梱包箱の一般的な種類と用途は何ですか?

ポリプロピレン (PP) 梱包箱

ポリプロピレン製の包装箱は、食品業界や製薬業界で一般的に使用されています。耐高温性、耐破損性、無臭性、耐薬品性などの特性により、酸性やアルカリ性の食材、粉ミルク、ファーストフードの箱などの分野で信頼されています。また、PP素材は電子レンジ加熱にも耐えられるため、再加熱可能な食品容器として設計されることが多いです。 PP 梱包箱の軽量特性は、輸送コストを削減するだけでなく、開梱時のひっくり返りに対する抵抗を軽減し、ユーザーエクスペリエンスを向上させます。

ポリエチレンテレフタレート(ペット)製梱包箱

ポリエチレンテレフタレートの包装箱は透明性、バリア性に優れているため、透明冷蔵食品や飲料カップなどの包装製品に広く使用されています。消費者が果物、野菜、生鮮食品、冷たい飲み物を選ぶとき、PET箱を通して中身の状態をはっきりと観察できます。同時に、この素材は水蒸気や酸素に対して優れたバリア効果を発揮し、食材の鮮度を長持ちさせるのに役立ちます。 PET 包装箱は、医療センターや実験センターでもサンプルや培地を入れるためによく使用されており、容器を開けずに遠隔観察するのに便利です。

ポリスチレン(PS)梱包箱

ポリスチレン製包装箱は、構造剛性が強く、軽量であることが特徴で、ファーストフード包装、ケーキ箱、電子部品トレイなどの分野で広く使用されています。 PS 材料は製造コストが低く、形状が安定しているため、使い捨てのシナリオに適しています。この材料の耐熱性と耐湿性は PP や PET ほど優れていませんが、持ち帰り用の箱、乾物包装、電子アクセサリの保管箱などの用途、特に携帯性に対する高い要件が求められる消費者向けのシナリオには非常に適しています。

ポリエチレン(PE)製梱包箱

ポリエチレン製の包装箱は柔軟性があり、安全かつ無毒で、医療用化粧箱や乳児ケア箱、日常の化学サンプル箱など、人体や食品に触れるシーンに適しています。 PE 材料は耐低温性と耐衝撃性に優れているため、液体または粒状の化学試薬の包装にもよく使用されます。 PE素材は防湿性もあり、シャンプーやシャワージェルなどの液体アメニティの保管にも使用でき、持ち運びに便利でお手入れも簡単です。

生分解性プラスチックボックス

環境意識の向上に伴い、ポリ乳酸(人民解放軍)などの生物由来の分解性素材が徐々に注目を集めています。このタイプの材料は特定の堆肥化条件下で分解される可能性があり、その包装箱は一般に、ケータリングのテイクアウト、冷たい飲み物のカップホルダー、地域のスーパーマーケットのオーガニック食品の包装に使用されます。従来のプラスチックよりもコストは高くなりますが、グリーン消費の発展や政策指導への対応の文脈で、生分解性プラスチックの箱は徐々にキッチンやスーパーマーケットに導入され、従来のプラスチック製品と共存しつつあります。

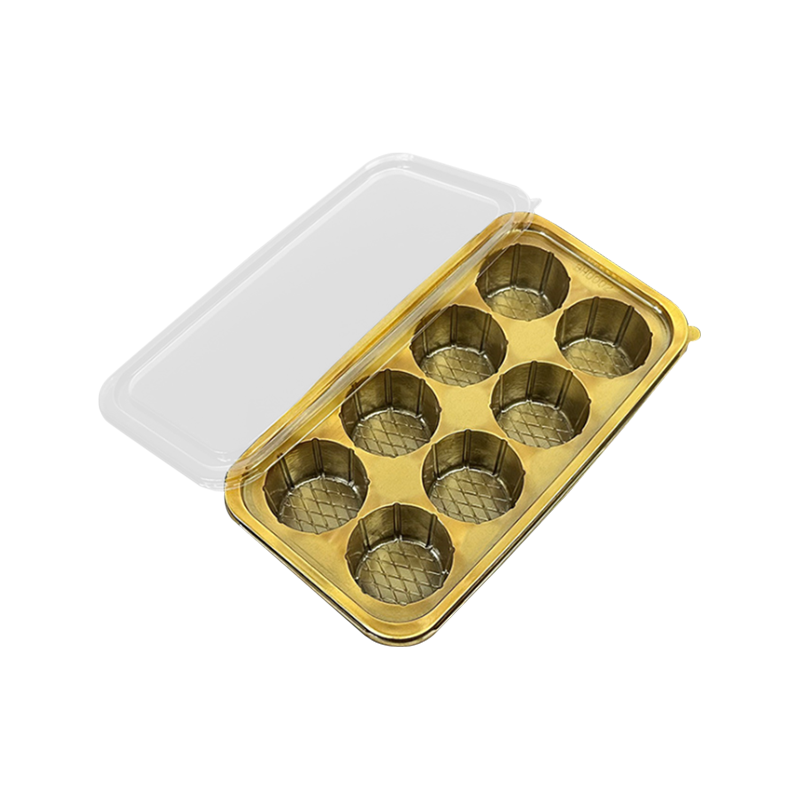

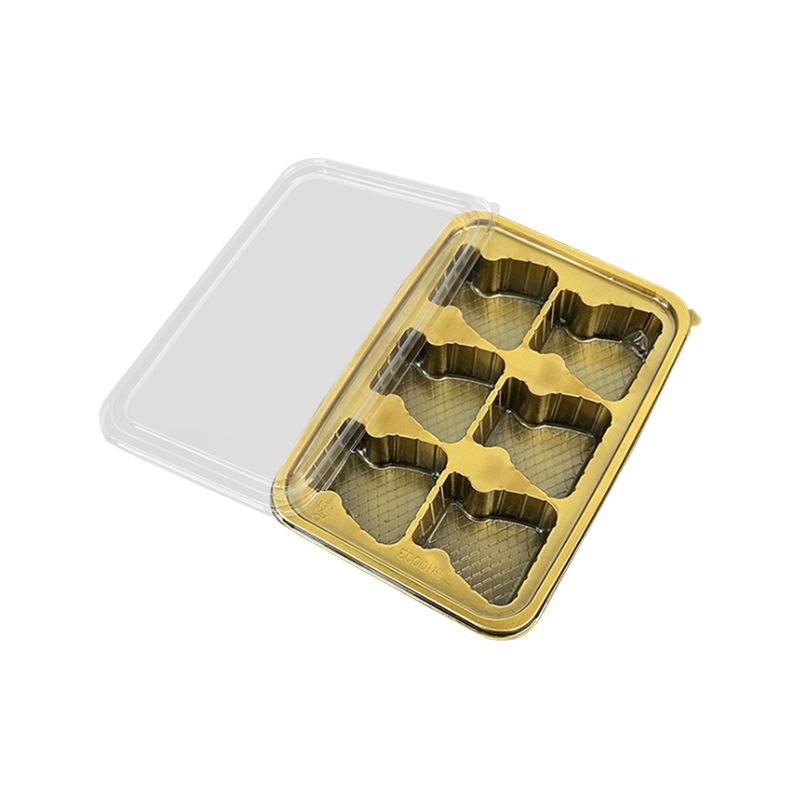

フリップトップ、密閉型、入れ子構造タイプ

プラスチック製の梱包箱にも、構造設計においてさまざまな機能特性があります。フリップトップのデザインは頻繁に開ける食品や事務用品の保管に適しており、密封構造は空気や水蒸気の侵入を効果的に防ぐことができる医療グレードまたは長期保存に適しています。ネストされた設計は物流効率に重点を置いています。同じシリーズの梱包箱は保管スペースを節約でき、倉庫保管、サプライチェーン、再利用可能な梱包ソリューションに適しています。これらの構造変更により、パッケージング アプリケーション シナリオの柔軟性が向上するだけでなく、使用の利便性も向上します。

さまざまな使用シナリオにおける梱包箱の仕様要件

パッケージ仕様は、さまざまなシナリオに合わせて定義できます。たとえば、電子レンジ加熱の場合は耐熱性の PP 包装を選択する必要があります。 PET ボックスは冷蔵条件に適しています。長距離輸送や高振動環境では、より厚い PE または高抵抗 PP 素材を使用する必要があります。ディスプレイのニーズに応じて、透明度の高い PET ボックスを考慮する必要があります。環境への要求が高い状況では、環境負荷を軽減するために PLA 素材で作られた分解可能な梱包箱を選択できます。

さまざまな業界のアプリケーション特性が包装タイプに与える影響

食品業界のプラスチック包装箱は、無毒、耐酸性、耐アルカリ性、洗浄が容易などの食品安全基準を満たしている必要があり、通常は鮮度を保つための密閉設計が施されています。製薬業界は無菌性、耐湿性、用量管理を重視しており、小容量の PP または PE ボックスを選択することがよくあります。化粧品業界は外観と光保護に重点を置き、カラフルなまたはコーティングされた PET/PS ボックスを使用します。エレクトロニクス業界では、帯電防止と防振に対する高い要件があり、多くの場合、PE または特殊なプラスチック部品パレットが使用されます。物流業界では、耐圧縮性、スタッキング利用率、耐久性に重点を置き、厚肉の PP または PE LCL ボックスの使用に重点を置いています。

各種プラスチック包装箱の比較

次の表は、簡単に参照して選択できるように、さまざまな素材で作られたプラスチック製の梱包箱の性能と使用方法の違いをまとめたものです。

| プラスチックタイプ | 主な特長 | 典型的な使用例 |

| PP | 耐熱性、化学的安定性 | 電子レンジ用容器、粉ミルク箱、薬キット |

| PET | 透明で優れたバリア性 | 生鮮食品トレイ、飲料用蓋、サンプル容器 |

| PS | 軽量、高剛性、コスト効率に優れた | ベーカリーボックス、電子部品トレイ、テイクアウト用蓋 |

| PE | 柔軟性、耐衝撃性、食品に安全 | 医療キット、液体洗剤、保管箱 |

| PLA | 生分解性、堆肥化可能 | 環境に優しい食品トレイ、有機農産物のパッケージ |

プラスチック製の包装箱は、その多様な素材、構造、機能設計により、さまざまな業界で保護、展示、携帯性、保護の中核的な役割を果たしています。適切なタイプのプラスチック包装を選択するには、製品の特性、包装要件、コスト予算、環境戦略を総合的に考慮する必要があります。異なる材料と構造間の関係を理解することで、機能要件を満たすだけでなく、経済的および環境的目標も考慮した、製品に適したパッケージング ソリューションを提供できます。

プラスチック製の梱包箱が日常生活でよく使われるのはなぜですか?

安定した材料特性でさまざまな使用要件に対応

プラスチック製の梱包箱は、優れた機械的強度、靭性、耐衝撃性、およびある程度の耐熱性を備えているため、日常使用中の繰り返しの開封、積み重ね、絞り、およびさまざまな周囲温度の変化に耐えることができます。例えば、ポリプロピレン(PP)製のボックスは耐熱性に優れており、電子レンジ加熱に適しています。ポリエチレンテレフタレート(PET)は透明度が高く、冷たい飲み物の包装によく使われます。ポリエチレン(PE)は柔らかく、低温に強く、冷凍保存に適しています。このさまざまな材料特性により、プラスチック包装箱は家庭、オフィス、スーパーマーケット、輸送などのさまざまなシナリオにおける複雑な使用条件に適応できます。

コスト管理が優れており、大規模生産に適しています

プラスチック製の包装箱のもう 1 つの一般的な利点は、原材料と加工コストが比較的低く、金型射出成形や熱成形などの成熟した生産技術により、均一仕様の包装製品を大量かつ迅速に製造できることです。この高効率と低コストにより、急速に変化する消費財業界や持ち帰り配達に非常に経済的に適応できます。たとえば、使い捨てのプラスチック製食品ボックスをケータリング配送プラットフォームに大量に供給することで、便利な使用を確保しながら包装コストを効果的に制御できます。プラスチック製の箱は、金属、ガラス、紙の包装と比較して、生産効率と単価の面で総合的な大きな利点があります。

使いやすく、生活効率が向上します

日常生活では、プラスチック製の包装箱が、その軽さ、壊れにくさ、柔軟な開閉方法などの理由から、一般的にユーザーに人気があります。キッチンでの食品の保管やオフィスでの雑貨の保管など、利便性の高いプラスチック製の包装箱です。一部のデザインには、さまざまな収納ニーズを満たすためにフリップカバー、スナップ、引き出し、パーティションなどの機能が付いています。強力な密閉特性を持つプラスチックの箱は、食品や商品の保存期間を延ばし、ほこり、水蒸気、昆虫の侵入を防ぎます。このパッケージの利便性は家庭用から商業・産業用まで幅広く、生活や作業効率の向上に幅広く活用できます。

さまざまな使用シーンに適応する多様な構造

プラスチック製の梱包箱の構造設計は非常に柔軟です。機能ニーズに応じて、円形、四角形、多角形などのカスタマイズされた形状にすることができ、多層パーティション、ネスティング、スライド、ハンドルなどの詳細を設定することもできます。食品業界では、さまざまな仕様のプラスチック製の弁当箱、調味料箱、フルーツ箱が登場しています。ハードウェア業界では、ねじや部品を分類するために仕切り付きの工具保管ボックスが使用されます。美容業界では、化粧品やスキンケア製品は、陳列効果を高めるために半透明のプラスチックのシェルに包装されることがよくあります。この構造的な柔軟性により、さまざまな業界に多様なアプリケーション ソリューションが提供され、消費者に利便性と選択の余地がもたらされます。

印刷や装飾が簡単で、ブランドコミュニケーションを強化します

プラスチック製の包装箱の表面には、スクリーン印刷、熱転写、ホットスタンピング、電気メッキなどのさまざまなプロセスで印刷でき、ブランドパターン、使用説明書、バーコードなどのコンテンツの表示に便利です。商業用パッケージにおいて、これらのパターン情報は商品の認知度を向上させるだけでなく、ブランドのビジュアルコミュニケーション力も高めます。例えば、スーパーマーケットの棚では、透明なプラスチックの箱に入った食品や商品がパッケージ表示によって消費者をより直感的に惹きつけ、パッケージ表面に印刷されたロゴやカラーデザインは、補足説明とマーケティングプロモーションの二重の役割を果たします。この包装方法は、動きの速い消費財や電子商取引の包装の分野で特に重要です。

リサイクル可能および部分的にリサイクル可能で廃棄物を削減

プラスチック包装は環境保護の観点から常に注目されていますが、実際には、再利用またはリサイクルできる包装箱がまだ数多くあります。多くの家庭では、冷蔵庫の整理、衣類の収納、文房具の収納などに分厚いプラスチック製の収納ボックスをリサイクルすることを選択しています。産業分野では、物流ターンオーバーボックスは通常PP素材で作られており、長年にわたって繰り返し使用されます。ケータリング業界では、一部の高級テイクアウト店も廃棄物を削減するために、リサイクル可能なプラスチック製の弁当箱に切り替えています。特に、近年登場した再生可能プラスチック(rPET、rPPなど)の包装材料は、プラスチック包装箱の環境保護の道に新たな発展の方向性をもたらしています。

幅広い応用業界と頻繁な日常接触

プラスチック製の包装箱は、食品、医療、化粧品、エレクトロニクス、衣料品、物流、小売などの幅広い業界に使用されています。家庭生活では、冷蔵庫の食品箱、キッチンの調味料箱、お風呂掃除のボトルのキャップ、子供のおもちゃの収納箱などのほとんどがプラスチック製品です。職場ではファイルボックス、パーツボックス、ディスプレイボックスなどもよく使われます。プラスチック製の梱包箱は、さまざまな使用シーンに適応できるため、人々の日常生活に欠かせないものとなっています。その普遍的な使用は、機能と実際のニーズの一致に基づいています。

プラスチック梱包箱の一般的な種類と対応する特徴

理解を容易にするために、さまざまなプラスチック材料で作られた梱包箱の機能特性と適用分野の概要を以下に示します。

| 材質の種類 | 主な特徴 | 一般的なアプリケーション |

| PP(ポリプロピレン) | 耐熱性、耐酸性、耐アルカリ性、電子レンジ対応 | 食品容器、薬箱、弁当箱 |

| PET(ポリエチレンテレフタレート) | 透明度が高く、気密性が良い | 冷たいドリンクカップ、果物と野菜のボックス、ディスプレイボックス |

| PE(ポリエチレン) | 柔軟性、耐衝撃性、低温安定性 | フリーザーバッグ、液体洗剤容器、医薬品保存箱 |

| PS(ポリスチレン) | 高剛性、軽量で使い捨て成形に最適 | ケーキ箱、ファーストフードの蓋、電子トレイ |

| PLA(ポリ乳酸) | 生分解性で環境に優しい | オーガニック食品包装、環境に優しい持ち帰り用容器 |

プラスチック製の包装箱が日常生活に頻繁に登場する理由は、それが材料の安定性、経済性、加工の柔軟性、利便性を総合的に表現しているためです。継続的な設計の最適化と機能拡張により、プラスチック製の梱包箱は単なる保管ツールではなく、日常の管理、情報表示、ブランドコミュニケーションのための重要なキャリアにもなりました。材料の環境保護におけるますます明らかな傾向を背景に、将来のプラスチック包装箱の設計は、持続可能な開発の目標を達成するために、リサイクル可能性と再利用機能にさらに重点を置くことになるでしょう。

プラスチック製の梱包箱と他の素材の梱包箱の違いは何ですか?

材料構造の違い

プラスチック製の梱包箱は、主にポリプロピレン(PP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)などの合成高分子で構成されています。これらの材料は、軽量、柔軟性、防水性などの特徴があり、透明または不透明、薄肉または厚肉の構造を設計できます。紙製の包装箱は天然繊維を原料としており、風合いが柔らかく、湿気の影響を受けやすいのが特徴です。金属製の梱包箱は通常、アルミニウムまたはブリキをベースにしており、高い強度と優れた密封性能を備えています。ガラス包装は、化学的安定性と優れたバリア特性を備えたケイ酸塩を原料として使用しています。

製造工程や成形方法の違い

プラスチック包装箱の生産は、主に射出成形、ブロー成形、熱成形などの方法に依存しており、さまざまな形状の製品を迅速に大量生産できます。紙パッケージは型抜き、貼り合わせ、エンボス加工などの紙加工工程によって構造体を形成しますが、金属パッケージはスタンピング、延伸、溶接などの金属成形技術を必要とします。ガラスのパッケージングには、高温での溶融と金型の吹き込みまたはプレスが必要です。加工方法の違いにより、さまざまな種類の梱包箱の形状の柔軟性、生産コスト、製造サイクルが決まります。

利用機能と適用可能なシナリオの区別

プラスチック製の包装箱は、耐水性、耐油性、軽量性などの特性から、食品、日用薬品、医薬品などの日用品に多く使用されています。密閉性、防湿性、開閉の利便性が求められる使用シナリオに特に適しています。紙パッケージは主に乾物、ギフト、または動きの速い消費財のパッケージに使用され、視覚的なデザインがより表現力豊かになります。金属包装は、缶詰や薬品など、高いシール強度と長期保存が求められる商品に適しています。ガラス包装は、耐食性や見た目の透明性を重視し、高級飲料や調味料、化粧品などに多く使用されています。

重量の違いと輸送の利便性

プラスチック製の梱包箱は他の素材に比べてはるかに軽いため、輸送コストや物流の負担を軽減できます。同じ体積の条件下では、金属とガラスの重量はプラスチックの重量よりも大幅に大きく、紙製の包装はその中間になります。重量の違いは貨物に影響するだけでなく、全体的な移動の利便性や製品の梱包の安全性にも影響します。

環境特性とリサイクル性の比較

プラスチック包装の環境保護問題は、近年大きな注目を集めています。ほとんどのプラスチックはリサイクル可能ですが、実際のリサイクル率は分類システムと処理能力によって制限されます。紙製パッケージは自然条件下ではより容易に分解され、リサイクル システムは比較的成熟しています。金属製の包装は繰り返しリサイクル・再利用が可能であり、リサイクル率が高いです。ガラス製のパッケージは再利用またはリサイクルが可能ですが、壊れやすく輸送コストが高くつき、多くの資源を消費します。環境におけるさまざまな包装材料の持続可能性を次の表に示します。

| 材質の種類 | 分解性 | リサイクルの可能性 | リサイクルのためのエネルギー消費量 |

| プラスチック | 低い(種類による) | 中 (インフラストラクチャの影響を受ける) | 中等度 |

| 紙 | 高 | 高 | 低い |

| 金属 | 分解されない | 非常に高い | 高 (but efficient over cycles) |

| ガラス | 分解されない | 高 | 高 (due to melting requirements) |

コストや生産効率の違いを分析

プラスチック製の梱包箱の単価は、通常、特に大量生産の場合には低くなります。その生産プロセスは高度に自動化されており、サイクルが短いため、ペースの速い現代の消費者市場に適しています。紙製の包装材は価格が比較的安定しており、加工も容易ですが、高強度の要求には適していません。金属やガラスの包装材は一般に材料費や加工費が高く、特にガラスは高温処理が必要で、多くのエネルギーを消費します。

パッケージの美学とブランドのプレゼンテーション効果

プラスチックパッケージはモールド成型により複雑な構造を実現することができ、商品本体を表示するための高い透明性も実現できます。最新の印刷技術では、プラスチックの表面にパターンをデザインすることもできます。紙パッケージは表面印刷や構造設計の自由度が高く、パッケージの美観が求められるブランドプロモーションに適しています。製品の安全性やレトロ感を強調するために金属製のパッケージがよく使われますが、ガラス製のパッケージは質感や光沢により高級感を演出します。以下は、ブランドのビジュアル表現に関するさまざまなパッケージの違いの概要です。

安全性とシール性の違い

包装の密封に関しては、プラスチック包装はヒートシール、スナップ、スパイラルなどにより良好な密封効果が得られ、鮮度が要求される商品に適しています。外箱には紙包装が主に使用されており、密封効果を高めるために内側のプラスチックフィルムや金属箔が使用されています。金属パッケージは高い気密性と防食処理が施されており、密閉性の高い製品に適しています。ガラスパッケージは密閉性が高いものの、一度シールが破れてしまうと商品が劣化しやすく破損する恐れがあります。

| 材質 | 表面設計能力 | 透明性 | 質感の魅力 |

| プラスチック | 中等度 to high | オプション | スムーズ |

| 紙 | 非常に高い | 不透明 | 天然/繊維質 |

| 金属 | 低い to moderate | 不透明 | 固体/金属 |

| ガラス | 低い (label-based) | 高 | 光沢のある |

消費者の受け入れと実際の使用体験

プラスチック製のパッケージは、その軽さ、開けやすさ、防水性などの特徴から、特にペースの速いライフスタイルに適しているため、消費者になじみ深く受け入れられています。紙製パッケージはより環境に優しいイメージがあり、持続可能な支持をより支持されています。金属製のパッケージは、日常的に消費されることはほとんどなく、機能的な製品と組み合わせて使用されることが多いため、ユニークです。ガラスパッケージは透明性と質感が高く、食品や飲料の視覚的な体験を重視するシーンに適しています。

クロスアプリケーション分野と選択基準

一部のアプリケーションシナリオでは、異なる材料のパッケージングが相互に補完したり置き換えたりすることができます。例えば食品包装では、密閉性を高めるためにプラスチック箱を使用したり、外観デザインを向上させるために紙箱を使用したりすることができます。化粧品の包装の分野では、高級美容液にはガラス瓶が使用され、日用クリームにはプラスチックチューブが使用されます。金属製の箱は高級茶や機能性飲料に徐々に使用されています。最終的な材料の選択は、多くの場合、製品の特性、輸送のニーズ、ブランドの位置付け、ユーザーの習慣に依存します。

プラスチック製の梱包箱と他の材質の梱包箱の違いは、構造、機能、コスト、環境保護、安全性、視覚などのさまざまな側面に反映されます。それぞれの材料には適用可能なシナリオとターゲット市場があり、実際の用途では製品の特性と組み合わせて合理的に選択する必要があります。技術の発展と環境保護の概念の強化に伴い、将来の包装ソリューションはより多様化およびカスタマイズされ、さまざまな包装材料の性能の最適化と協調開発がさらに促進されるでしょう。

耐圧縮性と耐変形性の観点から、プラスチック製の梱包箱の設計上の考慮事項は何ですか?

材料の選択が圧縮抵抗に及ぼす影響

プラスチック製の梱包箱の圧縮耐性と変形耐性は、まず、選択した材料の種類とその特性によって決まります。一般的に使用されるプラスチック材料には、ポリプロピレン (PP)、ポリスチレン (PS)、高密度ポリエチレン (HDPE)、ポリエチレン テレフタレート (PET) などが含まれます。プラスチックが異なれば、剛性、耐熱性、衝撃強度も異なり、全体の構造強度に大きな影響を与えます。一般的にHDPEやPPは耐圧性に優れ、PETは成形後の形状安定性が良好です。材料の結晶化度、分子配列、分子量などのパラメータも、変形抵抗に直接影響します。デザイナーは、特定のパッケージ内容と目的に応じて適切な材料を選択する必要があります。

肉厚分布設計の重要性

プラスチック包装箱の成形プロセス中、肉厚分布の均一性は圧縮抵抗に影響を与える重要な要素の 1 つです。肉厚が不均一であると、力の作用により弱い部分に応力が集中しやすくなり、局所的な変形や亀裂が発生します。角部、底部、カバー端部など応力がかかりやすい部分を厚くするなど、肉厚勾配領域を合理的に設計することで、外部応力を効果的に分散し、全体の安定性を向上させることができます。同時に、有限要素解析 (FEA) ソフトウェアを使用してさまざまな応力状態での変形傾向をシミュレーションすることも、肉厚構造の最適化と実際の使用時の支持力の向上に役立ちます。

構造補強リブと形状設計の相乗効果

補強リブは、プラスチック梱包箱の圧縮性能を向上させる重要な構造手段です。ボックス本体の側壁、底面、蓋に補強リブを設けることで、局所的な耐圧縮性を向上させるだけでなく、材料費をあまり増加させることなく全体の構造剛性を高めることができます。補強リブの設計に加えて、形状構造自体も梱包箱の変形抵抗を決定します。たとえば、アーチ型または多角形のデザインは平らな構造よりも強い押し出し抵抗を持ち、丸みを帯びた角の構造は直角よりも衝撃を和らげることができます。次の表は、さまざまな構造設計が圧縮性能に及ぼす影響を比較したものです。

| 構造上の特徴 | 説明 | 耐圧縮性レベル |

| 平らな壁 | 標準的な垂直壁 | 中等度 |

| 強化リブ | 表面の盛り上がった線 | 高 |

| ドーム型の蓋または底 | 曲面 | 高 |

| 丸い角 | 鋭い応力点の減少 | 中等度 to high |

| テーパー状の側面 | ベースと壁の間にわずかな角度がある | 中 |

成形プロセスが安定性に及ぼす影響

さまざまなプラスチック成形プロセスは、製品の最終的な機械的特性に影響を与えます。射出成形は高精度で均一性の高い製品構造を実現することができ、複雑な形状や強化されたデザインの梱包箱に適しています。一方、熱成形は薄壁の容器に適していますが、完成品の強度は比較的低くなります。ボトル製品はブロー成形が主に使用されており、成形時の肉厚制御が困難です。設計にあたっては、製品の用途、コスト管理、必要な強度を組み合わせ、使用要件を満たしながら耐圧縮性と耐変形性を確保するために、成形プロセスを合理的に選択する必要があります。

梱包箱の内部支持構造設計

一部の用途シナリオでは、梱包箱の全体的な支持能力を向上させるために、内部構造を追加することで変形抵抗を向上させることができます。たとえば、食品包装では、箱本体の全体的な応力変形は、多くの場合、中間の仕切り、クロスブレース、その他の構造によって減速されます。多段積みが必要な工業用梱包箱には、埋め込みトレイや底部補強溝を設置して箱本体の剛性を高めることもできます。このタイプの設計は構造の複雑さを増しますが、高価な製品や壊れやすい製品を保護するのに非常に効果的です。

さまざまな圧力シナリオでの標準テスト

実際の用途におけるプラスチック包装箱の圧縮耐性を検証するために、業界では静荷重圧縮試験、落下試験、変形反発試験などのさまざまな試験規格や方法がよく使用されます。用途が異なる包装製品は、さまざまなレベルの機械試験要件に対応します。たとえば、食品包装では、短時間で変形することなく圧力に耐えられることが重視されますが、工業用包装では、長期の積み重ねでも形状を維持できることが重視されます。一般的な圧縮テスト データは次のとおりです。

| テストの種類 | キーパラメータ | プラスチックボックスの一般的な範囲 |

| 静的圧縮 | 最大垂直力(N) | サイズに応じて 100 ~ 1000 N |

| 落下試験 | 破断しない場合の落下高さ (cm) | 60~120cm |

| 変形回復 | 力を取り除いた後の回復 (%) | ≥85% |

熱変形耐性に関する設計上の考慮事項

プラスチックは加熱すると軟化する傾向があり、構造変形のリスクが高まるため、圧縮設計では熱変形温度 (HDT) を考慮する必要があります。高 HDT 材料を選択するか、構造に放熱スロットや通気孔を追加することにより、高温環境における梱包箱の安定性を向上させることができます。さらに、ガラス繊維や炭酸カルシウムなどの充填剤を添加すると、材料の熱安定性が向上するため、高温での輸送、保管、電子レンジの使用に適しています。

持続可能な軽量化条件下での強度の最適化

環境保護とプラスチック削減の潮流のもとで、梱包箱の耐圧縮性を確保しながら軽量化を図る必要があります。トポロジカル最適化、バイオニック構造設計、その他の方法を使用して、材料の使用量を削減しながら構造強度を最大化できます。例えば、ハニカム補強リブや波形底板などの構造は、材料を増やすことなく効果的に応力を分散し、構造と環境保護のバランスを実現します。このような設計により、材料コストを削減できるだけでなく、リサイクルや二次利用も容易になります。

さまざまな用途産業における圧縮耐性に対する特別な要件

プラスチック製の梱包箱には、用途業界ごとに異なる圧縮耐性と変形耐性の要件があります。たとえば、製薬業界では、医薬品の包装への損傷を避けるために、積み重ねや輸送中に包装が変形しないことを要求しています。エレクトロニクス業界は耐衝撃構造設計を重視しています。食品業界では、圧力によってシールが緩まないようにする必要があります。業界によっては、製品構造を継続的に最適化するために、対象を絞った設計戦略を策定し、顧客のフィードバックと密接に組み合わせる必要があります。

品質管理と耐圧縮性と耐変形性の継続的改善

プラスチック包装箱の圧縮と変形に対する耐性は、予備設計に加えて、製造プロセスでの品質管理にも依存します。最終製品の一貫性と安定性は、原材料の検査、成形プロセスの監視、寸法公差の管理によって確保されます。同時に、企業は顧客の使用状況のフィードバックや製品ライフサイクル分析などを通じて、設計を継続的に最適化し、製品の耐圧縮性を向上させ、変化する市場ニーズに対応できます。

圧縮耐性と変形耐性の観点からのプラスチック包装箱の設計上の考慮事項は、材料の選択、構造レイアウト、プロセス成形からテスト検証までの複数のリンクをカバーしています。合理的なデザインは、パッケージの基本的な保護機能だけでなく、ブランドイメージ、消費者体験、環境の持続可能性にも関係します。実際の応用においては、包装システム全体の信頼性と市場競争力を向上させるために、科学的かつ効果的な圧縮抵抗と変形抵抗の設計戦略を、製品の特性、流通条件、コスト管理要件と組み合わせて策定する必要があります。

グリーン包装トレンドにおけるプラスチック包装箱の役割と変革の課題

現代の包装システムにおけるプラスチック包装箱の基本的な役割

プラスチック製の梱包箱は、現代の物流および小売システムにおいて、かけがえのない基本的な役割を果たしています。商品の保護、輸送の利便性から製品の陳列まで、高い適応性を持っています。プラスチック製の包装箱は、紙や金属、ガラス製の包装に比べて軽量で柔軟性に強く、成形の自由度が高いため、食品、エレクトロニクス、化粧品、医療などの業界で広く使用されています。また、プラスチック製の包装箱は、透明性、密封性、防水性などの特性により、商品の保存や展示などの総合的なニーズに対応できます。

グリーンパッケージングトレンドの中心的な意味合いと市場の原動力

グリーンパッケージは、環境保護の概念の外面的な現れであるだけでなく、政策や規制、市場からのフィードバックの二重の効果の下で避けられない開発の方向性でもあります。その中心的な目標は、資源の消費と包装材料の環境への影響を削減し、同時に包装のリサイクル性と再利用価値を向上させることです。政府はグリーンサプライチェーン管理を推進し、プラスチック削減命令や包装制限などの規制を導入するとともに、企業に積極的に材料構成を調整するよう促しています。消費者は買い物をする際に環境ラベルやリサイクルロゴにますます注目するようになり、こうした行動が包装業界の生産ロジックを再構築しています。

プラスチック製の梱包箱が直面する主な環境問題

プラスチック製の梱包箱には多くの機能的な利点がありますが、その環境への配慮は長い間疑問視されてきました。一方で、従来のプラスチックはほとんどが非分解性材料であり、処理方法のほとんどは埋め立てまたは焼却であり、土地資源の占有と二酸化炭素の排出を引き起こします。一方で、廃プラスチックが適切に管理されなければ、水域や土壌にも流入し、マイクロプラスチック汚染を引き起こす可能性があります。したがって、プラスチック製の梱包箱がアップグレードされたり、リサイクルの仕組みが備えられていなければ、グリーン梱包のトレンドに合わせるのは困難です。

プラスチック包装箱の材料分解性と技術的課題

プラスチック包装箱のグリーン変革を促進するには、まず素材そのものから始める必要があります。現在、バイオベースのプラスチック、PLA (ポリ乳酸)、PBS (ポリブチレンサクシネート)、およびその他の分解性材料が業界の代替オプションとなっています。しかし、これらの材料は耐熱性が不十分であり、コストが高く、実用化するには生産規模が限られているなどの課題を抱えている。さらに、その分解条件のほとんどは特定の産業用堆肥化環境に依存しており、すべての地域にそれをサポートする施設があるわけではないため、一部の製品は自然環境で効果的に分解できず、実際の排出削減効果に影響を与えます。

プラスチック製梱包箱のリサイクル可能性の現状と限界

分解可能な材料と比較すると、リサイクル可能なシステムはより現実的ですが、一定の制限もあります。ポリプロピレン(PP)やポリエチレン(PE)などの熱可塑性樹脂は再加工性に優れており、プラスチック包装箱の主流の素材です。しかし、実際のリサイクルプロセスでは、異なる種類のプラスチックの混合、深刻な汚染残留物、複雑なラベルや付属品などの問題がリサイクル効率に影響を与えます。また、一部の梱包箱には金属蒸着や複合フィルム構造を採用し、美観を向上させています。このような製品は従来のリサイクルラインでは取り扱いが難しく、再資源化率が低下します。次の表は、いくつかの一般的なプラスチック製梱包箱のリサイクルの難易度を比較したものです。

| 材質の種類 | 典型的な使用例 | リサイクル可能レベル | 一般的な障壁 |

| PET(ポリエチレンテレフタレート) | 飲料容器、クラムシェル | 高 | ラベルの分離 |

| PP(ポリプロピレン) | 食品トレイ、テイクアウトボックス | 中等度 | 食品残留物の汚染 |

| PS(ポリスチレン) | 使い捨て箱、発泡包装 | 低い | 壊れやすい、再加工が難しい |

| PLA(ポリ乳酸) | バイオプラスチックボックス | 低い | 産業用堆肥化が必要 |

梱包箱の軽量化と機能統合のグリーンデザインの方向性

材料の性能を向上させることに加えて、構造の最適化による軽量設計は、プラスチック包装箱が環境に優しい変革を達成するための重要な方法です。肉厚分布を正確に制御し、余分な設計を削除し、金型技術を向上させることで、強度と機能を確保しながら原材料の使用量を削減できます。もう1つの開発傾向は、付属品の数を減らし、リサイクルプロセスを簡素化するために、ハンドル、シールバックル、中間層などを1つに統合するなど、包装箱の機能統合です。これらの設計革新により、ユーザー エクスペリエンスを変えることなく、環境適応性を効果的に向上させることができます。

パッケージのライフサイクル管理と二酸化炭素排出量評価の促進における役割

グリーンパッケージングは、原材料の取得、生産、加工、流通、使用から廃棄処分に至るまで、製品の完全なライフサイクル管理を重視しています。プラスチック製の梱包箱の設計において、ライフサイクル評価 (LCA) ツールの導入により、資源と環境への影響を定量化できるため、企業はより合理的な材料とプロセスの選択を行うことができます。たとえば、同じ体積の梱包箱の場合、リサイクル材料の炭素排出量はバージン材料の炭素排出量より 30% 以上低くなります。さらに、生産プロセスでのエネルギーの種類、輸送距離、リサイクル後の再利用率などの要因も、梱包箱の二酸化炭素排出量のパフォーマンスに大きく影響します。

市場の推進とブランド責任による双方向の圧力

プラスチック包装箱のグリーン変革は技術的な問題だけでなく、市場の選択とブランド戦略も反映しています。環境意識の高い消費者グループの支持を獲得するために、リサイクル素材を積極的に使用し、二酸化炭素排出削減値をマークするなど、マーケティングのセールスポイントとして環境に優しいパッケージを使用し始めているブランドが増えています。同時に、一部の電子商取引プラットフォームや大手小売企業は、サプライヤーに対し、持続可能な包装ソリューションを提供し、調達基準にグリーン包装を含めることを求めています。プラスチック包装会社にとって、グリーンラベル認証を取得した製品を提供できるかどうかは、受注獲得や市場拡大の重要な要素となっている。

業界変革に関する政策と規制の促進と制約

各国政府はプラスチック包装の制限とリサイクルに関する一連の政策を相次いで発表している。例えば、EUの「包装および包装廃棄物に関する規制案」では、包装は再利用可能またはリサイクル可能であること、リサイクル材の割合が一定レベルに達していることが求められています。中国は、速達、テイクアウト、小売などの業界で使い捨てプラスチック製品の使用を削減することを促進するため、アップグレード版の「プラスチック制限令」を施行した。これらの規制により、プラスチック包装箱の材料代替と構造革新のプロセスが加速する一方、企業は研究開発と環境保護への投資の増加を余儀なくされています。

プラスチック包装箱の変革における実際の課題と解決策

グリーン包装は業界のコンセンサスとなっていますが、実際の変革プロセスにおいて、プラスチック包装箱会社は依然として、原材料コストの上昇、設備更新の需要の高さ、上流と下流の連携の難しさなど、複数の課題に直面しています。一部の企業は、科学研究機関と協力して材料研究を実施し、新しい分解性材料やインテリジェントなリサイクル識別技術を導入しようとしています。リサイクルネットワークシステムを構築し、再生原料認証システムと協力することで、クローズドループのサプライチェーンを徐々に構築する企業もいます。プロセスは複雑ですが、技術の蓄積と政策指針の段階的な実施により、プラスチック包装箱業界はグリーン変革においてより明確な発展の道筋を見つけることが期待されています。

現代の包装システムの重要な部分として、グリーン包装トレンドにおけるプラスチック包装箱の役割は、課題であると同時にチャンスでもあります。材料の選択、設計の革新、ライフサイクル管理から規制への対応、市場への適応に至るまで、企業にはより高い要件が課せられています。将来的には、プラスチック製の包装箱の開発の方向性は、もはや機能の満足に限定されるものではなく、その環境特性と持続可能な価値にさらに焦点が当てられることになります。技術、管理、協力メカニズムを多面的に連携して促進することによってのみ、プラスチック包装箱は環境圧力の下で効果的な変革を完了し、現代の包装産業チェーンで機能的な役割を果たし続けることができます。

お問い合わせ

- Tel: +86-18867945666

- E-mail: [email protected]

- Add: 中国浙江省紹興市諸曁市安化鎮安化コミュニティ華峰路11号

見積もりを取得する

著作権 @ 東杭高分子材料技術有限公司 著作権はすべて留保されています.